在计算刀轴矢量时,由于相邻2个刀触点一般非常接近,其干涉环境类似,刀轴矢量基本相同或者变化不大,没有必要在每个刀触点位置都计算其刀轴矢量,这样将降低加工效率!研究在曲面曲率变化剧烈的地方或者易发生碰撞干涉的地方设置了一些关键刀轴矢量.通过后续的干涉检查,修正刀轴矢量,再根据刀位坐标计算方法就可以得出新的刀位数据!叶片偏置直纹包络面的求解过程如下:求解叶片偏置面的n+1条等u参数线C(ui,v)(i=0,1,…,n),如图2(a)所示.

铸造铸件浸渗工厂_铝合金铸件浸渗厂家_四川众兴汽车零部件有限公司

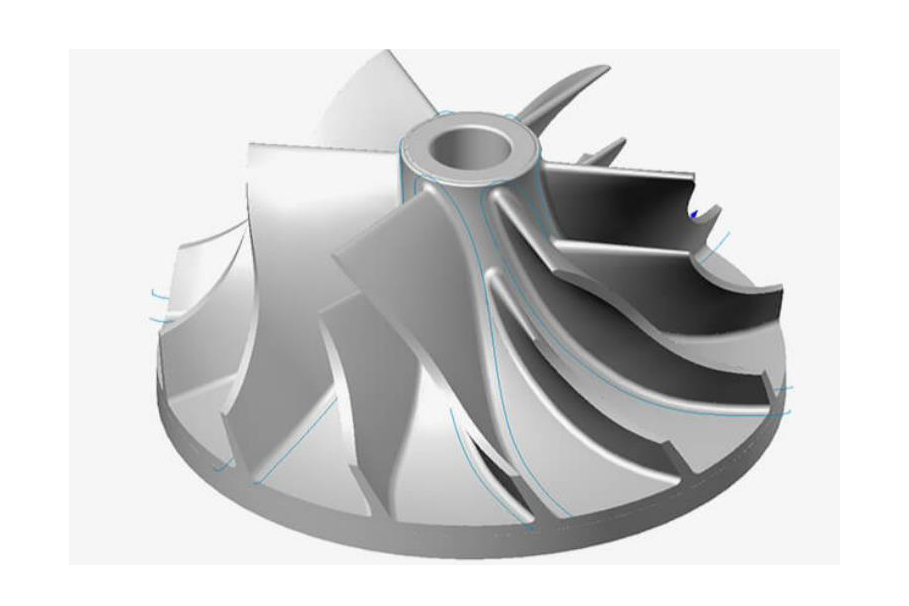

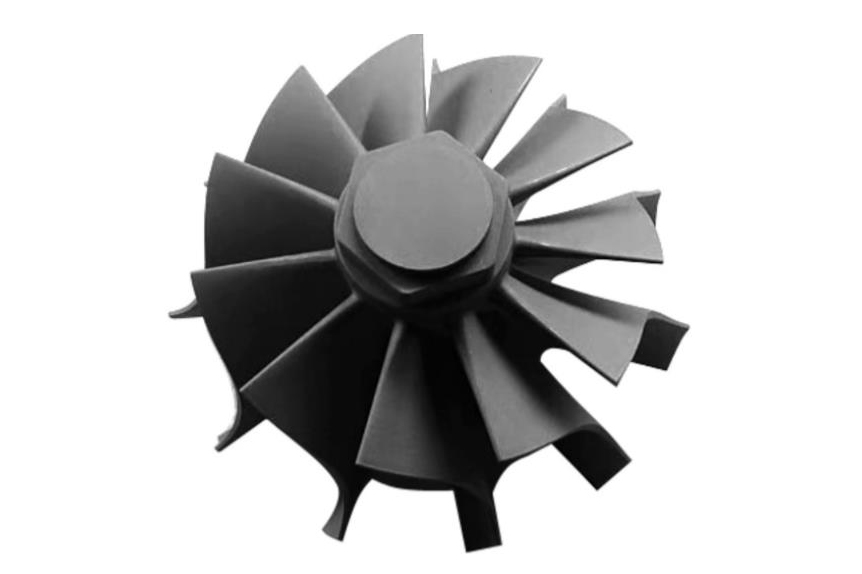

大型叶轮加工

5(keb2+kcf2),其中ke=1/Re,kc=1/R,分别为鼓形刀母线的曲率和大旋转半径对应的小径向曲率!被加工曲面在P点处局部二阶近似为ns=0!5(k1b2+k2f2),式中1k、2k分别为叶片曲面在P点处的主曲率。设H为鼓形刀具表面距离叶片曲面的法向高度,即H=nT-nS=0。5[(ke-k1)b2+(kc-k2)f2].如果鼓形刀和叶片曲面不发生干涉,则需要满足对任意的(b,f)都有H≥0,即要求kek1,且kck

至于选用哪种方法,要视叶片型面的形状而定!以包络直母线的2个端点作为型值点,反算出相同数量的控制顶点。用积累弦长参数法求出节点矢量,进而求解出直纹包络面R=r(u,v)!如图3所示,将叶轮叶尖子午线沿叶轮径向向外平移一段安全距离,然后绕叶轮轴线回转一周,得回转面T,作为加工区域的顶面;将轮毂面沿叶轮径向向外偏置得到H,作为加工区域的底面。顶面T、底面H与叶片的叶盆、叶背直纹包络面Rp、Rb所确定的空间区域,即为插铣粗加工区域,如图3所示。

四川众兴汽车零部件有限公司众兴汽车零部件,我们巍峨耸立于四川省成都市龙泉驿区经开区南一路55号,我们在这里等待您的到来。 也可以通过电话联系: 联系方式:15828288055 联系人:先生 致电我们,有意向不到的惊喜!

铸件堵漏工厂_吉林铁铸件堵漏报价_四川众兴汽车零部件有限公司

如图6所示,鼓形刀鼓形大旋转半径为R,鼓形刀母线的曲率半径为Re,鼓形刀沿轴向长度为Le.设鼓形刀和整体叶轮叶片曲面在P点切触,nc为叶片曲面在P点的单位法向矢量!设叶片曲面在P处对应的2个主曲率方向的单位矢量为e1和e2,叶片曲面在P点以弧长参数形式r(b,f)表示,(e1,e2,nc)构成切触点P处的局部坐标系!将鼓形刀中心点Tc定位在沿单位法矢nc、与P点距离为R的偏置点上;设k1和k2分别是叶片曲面在P点处沿着e1方向和e2方向的2个主曲率,则在P处的局部坐标系内,由微分几何,得鼓形刀表面的P点处局部二阶近似为nT=0.

如果δei,则记录此点为p(u),转步骤,直到出现δstyle="font-family:Arial;font-size:14px;line-height:18px;white-space:normal;background-color:rgb(255,255,255);"Ei,则确定下一个刀触点p(ti+1)为记录点P(u)。3鼓形刀加工刀位点计算待刀触点和刀轴矢量确定之后,刀位点C即可根据图6所示的几何关系方便地求出.

计算等参数线的包络直母线。包络直母线求解要满足:直母线要完全在包络一侧,即叶片型面相邻流道的内侧,以保证加工余量,避免发生过切和刀具干涉;叶尖与叶根加工余量尽量均匀!文献采用小面积原理求解包络直母线,如图2(b)中点划线所示,这种方法材料去除率大,但可能会使叶尖部分加工余量比叶根部分更多,降低加工时叶片的刚度!另一种方法是基于叶尖和叶根等加工余量求解包络直母线,如图2(b)中的实线所示,这种方法留出的加工余量较大.

整体叶轮精加工编程技术整体叶轮的精加工,既要保证满足精度要求,又要尽可能地提高加工效率!提高加工效率可以通过优化加工轨迹来实现,在这方面的研究有很多,有的方法基于等残留高度准则,避免冗余刀具轨迹;有的从减少过渡刀具轨迹长度入手;有的研究光顺刀具轨迹的生成,以保证较高的进给速度!另一方面,也可以通过优选刀具参数来提高加工效率。其中,采用鼓形刀具是一种有效的方法!1鼓形刀几何参数的确定确定鼓形刀几何参数的原则是:鼓形刀和叶片曲面相切触时,至少存在一个姿态,使得鼓形刀和整体叶轮叶片曲面不发生局部干涉.

欢迎访问四川众兴汽车零部件有限公司的网站

欢迎访问四川众兴汽车零部件有限公司的网站