为了达到让刀柄在执行RTCP功能时能够单纯地围绕目标轨迹点(即刀具中心点)旋转的目的,就必须实时补偿由于刀柄转动所造成的刀具中心点各直线坐标的偏移,这样才能够在保持刀具中心点以及刀具和工件表面实际实际接触点不变的情况,改变刀柄与刀具和工件表面实际接触点处的法线之间的夹角,起到发挥球头刀的更佳切削效率,并有效避让干涉等作用!因而RTCP似乎更多的是站在刀具中心点(即数控代码的目标轨迹点)上,处理旋转坐标的变化!

五轴数控中,碰撞很难预测,校验程序必须对机床运动学及控制系统进行综合分析。如果CAM系统检测到错误,可以立即对刀具轨迹进行处理;但如果在加工过程中发现NC程序错误,不能像在三轴数控中那样直接对刀具轨迹进行修改!在三轴机床上,机床操作者可以直接对刀具半径等参数进行修改!而在五轴加工中,情况就不那么简单了,因为刀具尺寸和位置的变化对后续旋转运动轨迹有直接影响。刀具半径补偿在五轴联动NC程序中,刀具长度补偿功能仍然有效,而刀具半径补偿却失效了.

PA的RTCP则是“Real-timeToolCenterPointrotation”前几个单词的缩写。海德汉则将类似的所谓升级技术称为TCPM,即“ToolCentrePointManagement”的缩写,刀具中心点管理!还有的厂家则称类似技术为TCPC,即“ToolCenterPointControl”的缩写,刀具中心点控制!从Fidia的RTCP的字面含义看,假设以手动方式执行RTCP功能,刀具中心点和刀具与工件表面的实际接触点将维持不变,此时刀具中心点落在刀具与工件表面实际接触点处的法线上,而刀柄将围绕刀具中心点旋转,对于球头刀而言,刀具中心点就是数控代码的目标轨迹点!

成都对外五轴加工

以圆柱铣刀进行接触成形铣削时,需要对不同直径的刀具编制不同的程序。目前流行的CNC系统均无法完成刀具半径补偿,因为ISO文件中没有提供足够的数据对刀具位置进行重新计算.用户在进行数控加工时需要频繁换刀或调整刀具的确切尺寸,按照正常的处理程序,刀具轨迹应送回CAM系统重新进行计算.从而导致整个加工过程效率十分低下!RTCP,解释一下,Fidia的RTCP是“RotationalToolCenterPoint”的缩写,字面意思是“旋转刀具中心”,业内往往会稍加转义为“围绕刀具中心转”,也有一些人直译为“旋转刀具中心编程”,其实这只是RTCP的结果!

上次金属加工小编发的关于“东芝机床事件”就是基于这个制度!但是,哈哈,又但是了!五轴数控加工由于干涉和刀具在加工空间的位姿控制,其数控编程、数控系统和机床结构远比三轴机床复杂得多.所以,五轴说起来容易,真实实现真的很难。另外要操作运用好真的更难.与三轴联动的数控加工相比,从工艺和编程的角度来看,对复杂曲面采用五轴数控加工有以下优点:提高加工质量和效率扩大工艺范围满足复合化发展新方向小编因此也咨询了行业的专家,简而言之,真五轴即五轴五联动,假五轴有可能是五轴三联动,另外两轴只起到定位功能。

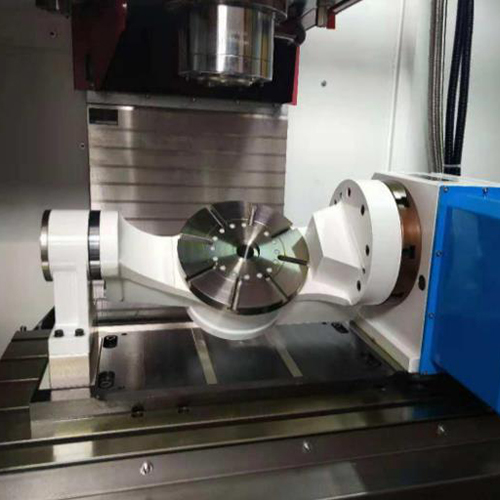

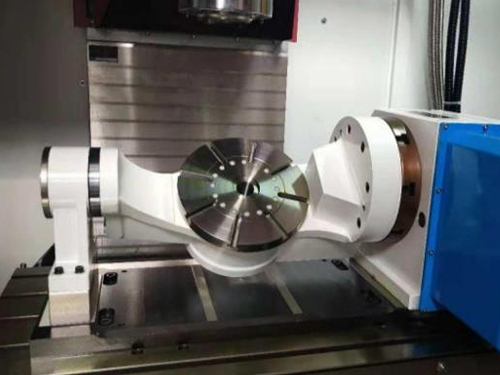

你真的了解五轴加工吗?看完你会恍然大悟。五轴加工(5AxisMachining),顾名思义,数控机床加工的一种模式。采用X、Y、Z、A、B、C中任意5个坐标的线性插补运动,五轴加工所采用的机床通常称为五轴机床或五轴加工中心!可是你真的了解五轴加工吗?五轴技术的发展几十年来,人们普遍认为五轴数控加工技术是加工连续、平滑、复杂曲面的单一手段!一旦人们在设计、制造复杂曲面遇到无法解决的难题,就会求诸五轴加工技术!

但是。五轴联动数控是数控技术中难度更大、应用范围更广的技术,它集计算机控制、高性能伺服驱动和精密加工技术于一体,应用于复杂曲面的效率、精密、自动化加工!国际上把五轴联动数控技术作为一个国家生产设备自动化技术水平的标志!由于其特殊的地位,特别是对于航空、航天、军事工业的重要影响,以及技术上的复杂性,西方工业发达国家一直把五轴数控系统作为战略物资实行出口许可证制度,对我国实行禁运,限制我国国防、军事工业发展!

欢迎访问四川众兴汽车零部件有限公司的网站

欢迎访问四川众兴汽车零部件有限公司的网站