管材棒料精研抛光机

一、重型无心外圆精研抛光磨床

单抛、双联抛、三联抛重型无心外圆精密抛光机产品优 势:加工棒料直径范围φ 5-φ 40mm,长度不限。1、导轮采用变频电机调节,托板采用手轮整体调节,操作更方便、磨轮和导轮有压力磨削力更强。2、机体底座加重无振动、稳定性好、工件表面无丝纹。3、安装砂轮可以代替剥皮机去碳化层;安装千叶轮可以研磨抛光粗糙度Ra≤0.3µm ;安装PVA进口抛轮抛光粗糙度≤0.05µm 。4、可根据需要配置自动上下料机构、水浴式除尘器、涡流在线探伤仪、激光测径仪、等设备组成生产线。

二、无心外圆六联抛机组设备

设计依据和要求:

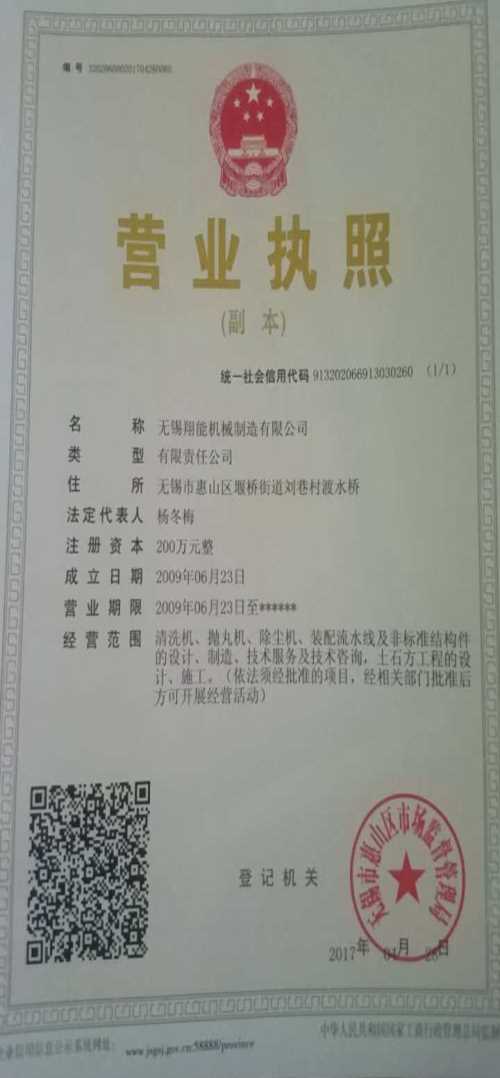

本设备利用无心磨床原理,采用磨头位置固定、工件旋转前进依次通过各磨头完成加工的结构形式,共配置六组砂带磨头,选择不同粒度的砂带,无锡翔能机械制造有限公司,质量好管材棒料精研抛光机销售,欧特姆机械制造,可依次完成对工件表面的粗磨、半精磨、精磨。该设备配置了自动上下料机构及堆料架,能够实现批量自动加工。磨削过程采用干磨+除尘器方式,质量好管材棒料精研抛光机销售,更能稳定控制磨削质量和改善生产环境。具有加工精度稳定、表面质量好、工效高、加工成本低、劳动强度低的特点。

提供环保除尘设备商家_正规废气处理成套设备销售-无锡翔能机械制造有限公司

抛光基本要求:铌钛棒大致规格范围¢142-¢204,长度500mm-900mm

抛光适量标准要求:

1. 铌钛材质比较软,吊装过程不能磕碰。

2. 对表面抛光依次使用280-2000目的砂纸抛光,抛光后的表面无明显车刀纹,棒身表面无色差。

3. 两端面无需抛光,抛光后表面检查,棒材表面至少再100烛光(1100勒克司)照明下,肉眼检测表面,无裂纹,无毛刺,擦伤,划痕等其他有害缺陷。

4. 抛光后表面光洁度用粗糙度仪测量需﹤1.6Ra。

5.抛光后用牛皮纸包裹放在料架上。

6、设备的主要技术数据:型号GMS

磨头数: 6个

砂带粒度280# 600# 1000# 1200# 1500# 2000#

砂带规格:2100×50mm 接触轮直径¢300mm

磨头转速2060r/min

导轮转速用变频电机调节,托板用手轮整体调节。

两轮中心连线至台面高度345mm

知名环保除尘设备供应商_正规废气处理成套设备匠心雕琢-无锡翔能机械制造有限公司

磨头电机功率:3kw/只 导轮电机500w 电压380 50hz 输送电机1.1KW

机床外型尺寸约: 5000×910×2050mm 前后进出料架各1米。

整机重量 3500㎏

电机总功率:19KW (不含除尘器) 设备总功率25.5KW

抛光速度:6-30米/分(变频调速)

二、设备基本结构

主要由六组砂带磨头机构、托板小托轮机构、导轮机构、托轮机构、驱动压轮机构、床身、整体同步料架、电气控制及操作系统等组成。磨头机构,该机构为磨削工件外圆的核心部件,通过接触轮压住砂带接触工件外圆表面,在砂带高速运转下,对工件外圆表面进行磨削。 采用传感器检测工件到位控制磨头进、退。并可根据磨削工艺调整磨头磨削压力。另外在磨头出端装有压缩空气吹气装置,采用压缩空气将工件上残留物吹掉。

1、磨头机构

1)、张紧机构:采用气动系统张紧砂带。

2)、接触轮:压住砂带接触工件,对工件进行外圆表面抛磨。

3)、驱动电机:驱动接触轮,带动砂带进行抛磨运动。

4)、传动系统:将电机动力传至接触轮。

5)、砂带:用于抛磨工件,不同砂带粒度抛磨的工件其表面粗糙度也不相同。

6)、磨头护罩:安全保护装置。

7)、磨头限位机构:限位接触轮砂带与工件外圆表面的抛磨位置。

8)、砂带调偏机构:用于调整砂带位置,使砂带始终处于接触轮正中。

9)、设备具有断带保护功能。

2、导轮机构

该机构主要作用于带动工件作轴向旋转进给运动,导轮倾角固定,变频器调节导轮电机转速,转速加快,工件进给速度也快,可实现对工件轴向进给速度的调整。在导轮机构下方安装有滑轨机构可实现对导轮的径向进给微调,以满足适

应对不同直径工件进行加工。导轮驱动电机采用变频调速。以调节不同的轴向进给速度。

1)、斜齿蜗杆减速机:驱动导轮作径向旋转运动。

2)、导轮:用摩擦方式带动工件旋转并使工件轴向进给。

3)、转动板:确定导轮倾角的角度位置和控制工件轴向进给量。

4)、螺母:固定和锁紧导轮的水平方向转动。

5)、滑轨机构:支承和定位导轮进给位置。

6)、导轮进给调节丝杆:用于传递径向进给微调。

7)、导轮调节手轮:用于调节导轮机构沿滑轨移动。

8)、锁紧手柄:用于导轮机构锁紧定位。

3、托板小托轮机构

由安装座、托板座、小托轮等组成。托轮机构安装在磨头与导轮间的横梁上,质量好管材棒料精研抛光机销售,更换工件规格时需人工手动整体调节托板高度,不需更换托板机构。

4、整体同步料架

该料架将上机架、床身、下机架、横梁连接为一体。主要由横梁同步调整机构、托轮、上、下料翻料机构、下料升降机构等组成。

1)、托轮

托轮用于支承工件,在驱动压轮带动下使工件旋转并轴向进给。为适应短工件(长度1000mm)加工,磨削区域及前后两米范围内托间距300mm,远离磨削区域托轮间距可适当加大。托轮可实现角度单独手动调节。

2)、自动上下料架功能:

1.3.1 自动送料装置:该机架由备料架、顶料装置、放料装置等部件组成。使用动作为: 1、滚轮传动部件开起

2,放料装置升起

3,顶料装置顶起一根料

4,产品滚至放料装置处

5,放料装置下降至滚轮底部,产品接触滚轮开始传动

6,根产品走至既定位置,(由光电开关获取信号)第二根产品重复以上动作。

1.3.2 收料装置由顶料装置,备料架等部件组成。使用动作为:1,滚轮传动开2,抛光中的产品在滚轮传动下至指定既定位置(由光电开关获取信号)后,顶料装置起动,产品滚落到料架后顶料装置复位。第二根产品重复以上动作。

操作特性:

1、采用双气缸带可调顶板送料方式,通用范围大,送料速度可根据主机速度任意调节。

2、上下、左右初调整后,在机身上部还具有微调功能,以便于与主机快速接轨。

3、有大料仓,减少上料次数,一次性储料为大直径(200MM)不小于10根。

4、供料时减少工作的磕碰伤,降低报废率

5、驱动压轮机构(9组)

该机构为工件旋转进给的动力源,上、下料架处各布置两组,每个磨头前面布置一组,以保证工件平稳传用。主要由压轮、压轮支承臂、铰链机构、驱动机构、气缸等组成。采用气动恒压控制压住工件外圆,保持工件平稳移动和旋转,防止工件的进给飞车现象和脱离托轮。压轮驱动电机采用变频调速。以调节不同的轴向进给速度。

6、机体:采用型钢与钢板组焊后精加工而成,用于安装支承所有零件。床身经过防锈处理后按买方要求涂面漆。

7、电气控制及操作系统

1)、系统功能:

①、完成设备主机、辅机以及各系统部件的电气控制和电动功能。

②、完成设备的半自动/手动加工控制。

③、启动和停车控制

④、对整个加工过程中的各个要素如气压不足、磨头过载、冷却不足等进行实时监控和报警显示(声光报警提示)。

2)、系统配置:自动化控制设备及元件

①、常用低压电器元件选用国内产品;

②、设备动作位置传感器选用国内产品。

③、压轮调速驱动变频器选用国产品牌,并留有合理的过载裕量。

④、电气控制主控单元PLC可编程控制器采用国内品牌。 并配与上位机通讯的以太网接口模块。

⑤、对变频传动装置的主要配置要求:

进线配置开关

出线滤波器(磁环滤波)

⑥、软件要求:

提供应用程序的源代码,数据库不加密。

⑦、PLC配置要求:

输入/输出点15个装机备用。

3)、PLC信号

①、 开关量信号: DC24V

②、信号内容:待料信号、正在加工信号、故障报警信息(气压不足、磨头过载、断带)、磨具更换信号。

8、 气动系统

1)、系统功能:

①、满足砂带的张紧、更换。

②、满足磨头离开和接触工件。

③、满足在磨削过程中磨头具有的浮动性和接触工件压力的可调性。

④、实现自动上下料。

2)、系统配置:

①、 由储气装置、三联件、电控阀、调压阀、执行气缸及管线组成 。

②、 元件及调节阀选用国内品牌产品。

除尘系统:水浴式除尘器工作原理

三、基本过程描述

所有机构的运动,通过操作台上的电气操作完成。

1、按工艺要求确定磨头的磨削方式,并安装相应的砂带规格。

2、将待加工件整齐排列在上料台架上,通过上料爪将工件放进上料托轮。

1)、调整挡块同步调整机构的挡料位置,保证上料爪每次只上料一件。

3、启动压轮驱动电机,由压轮带动工件旋转,并使工件轴向移动,进入磨削区进行磨削。

1)、磨头调整:磨削前调整磨头的初始位置,使砂带的边沿离工件的磨削点保持磨削的佳位置。

2)、通过变频器调节压轮驱动电机及导轮驱动电机的频率,可改变工件的旋转速度。一般工件直径越大转速越低。

3)、调整托轮的倾度;从而调节工件每旋转一周轴向移动的距离。

4、工件进入磨削区后,通过位置传感器发出信号,质量好管材棒料精研抛光机销售,使该区压轮机构下降接触工件进行磨削。

5、加工完成后,下料爪将工件放置到下料台架上,并缓慢落入到盛料装置中。

6、操作方式分为手动、自动。

1)、手动方式:用于设备的调试、调整、检修,实现各机构独立的动作。2)、自动方式:用于实现工件的自动加工、自动上料和自动下料。

四、设备的调整与使用

设备的抛光中心高度为347㎜,使用时,松开托架上的辊轮调节螺栓,把要抛光的管子放置在辊轮上,管子棒料中心高度调整347㎜,然后旋紧辊轮上的固定螺栓,把压轮压住管,使管能自由转动,然后调整抛光轮对面的靠轮,使其能接触管子(不能压住管子)。将螺旋推进器上的推进轮去接触管子,并要有适当的力度,然后开启变频电机,使推进轮转动,带动管子旋转,并纵向移动。纵向移动的速度快慢,可调节推进轮与管子的夹角,各自转动的速度可用变频电机调整。当以上操作全部完成,可将管子管子在辊道上连续行走,然后将高速旋转的抛光轮对运动着的管子进行表面抛光。根据抛光的效果,适当调整管子纵向运动的速度,将其调至佳状态。

一、 安全保养与维修

1、 设备必须接地。

2、 砂带轮转向必须正确,不得反转。

3、 每天作业完毕,必须清理机器,保持设备整洁。

4、 定期检查机器各部件的情况,发现问题及时解决。

5、 定期加油。

6、 若因设备没有正常保养与维修及操作不当所引起的事故,不列入保修范围。

三、环保型管材棒料干湿两用抛光机

一、结构原理

该设备采用防燃湿抛型。它的组成部分由:主机部分、传动系统、上下微调机构、前后微调机构、导轮架整体扩收缩收机构、喷淋系统、循环过滤系统、过滤水箱、进料架、出料架、抛光器部分、主动轮部分、从动轮部分、调速机构、电器控制柜等组成,抛光轮采用由粗到细到精的顺序渐进方式多级抛光一次完成。

设备性能:

1、所有抛头都通过皮带传动和电机链接,保护电机,延长电机使用寿命。

2、抛光头采用常规抛光轮为千叶轮φ280×50×φ32,每个抛光头并装2个,结构须防松动,更换方便易操作。

3、输送传动托轮、侧驱轮结构尺寸及位置一致,传动输送工件平稳可靠。

4、每节抛光线都设可调地脚,保证全线调整位置一致。

5、每个磨头下都设排污通道,通过管道并联到主管道通到循环过滤水箱,经过滤后循环使用;管道直径合理、避免堵塞、方便拆卸清理。每组抛光装置设过滤水池,过滤后的水循环使用,污物及时清理。

6、每个抛光头装置设置不锈钢或塑料喷嘴,各喷嘴供水管路采用机械方式调节喷水量大小,喷射方向可调节,

7、整机结构稳定牢固、合理可靠、性能稳定、功能完善、满足长期生产工艺、安全运行要求。

8、整机设备骨架采用热轧槽钢(GB/T707-1988)等型材制作,各部件刚性强度须保证,避免产生共振现象,设备移动搬运避免变形。

9、整机结构方便维修维护,运转部件方便拆卸更换保养。

10、设备整线全部抛光千叶轮(目数)的配置按需方要求配齐。

欢迎访问无锡翔能机械制造有限公司的网站

欢迎访问无锡翔能机械制造有限公司的网站