- 您当前的位置:

- 首页>

- 产品中心 >自相关仪 >超快激光自相关仪-模块化主动减震台-广州市固润光电科技有限公司

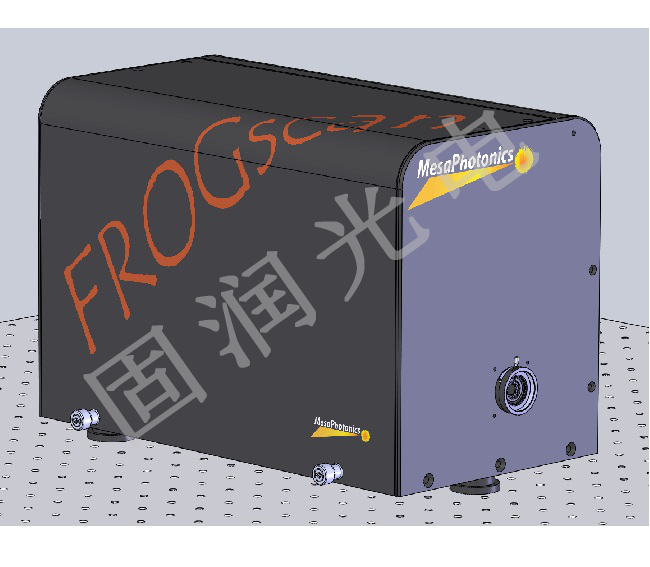

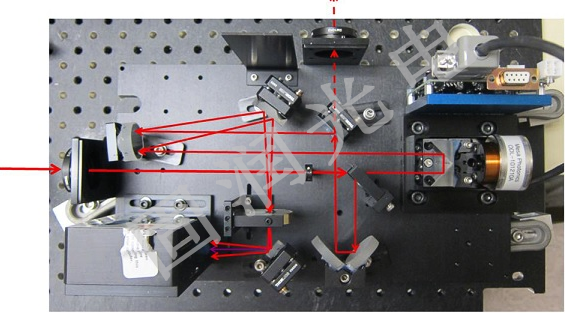

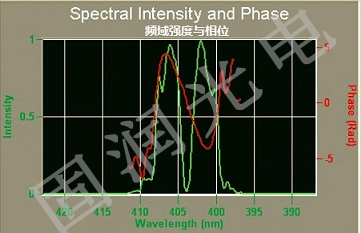

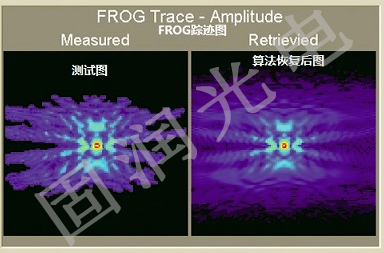

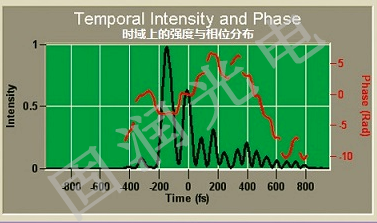

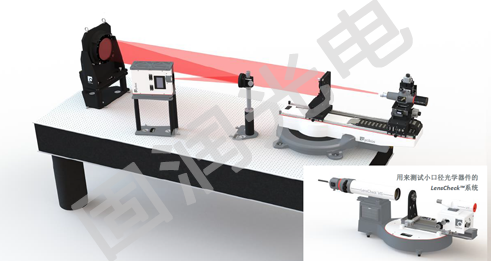

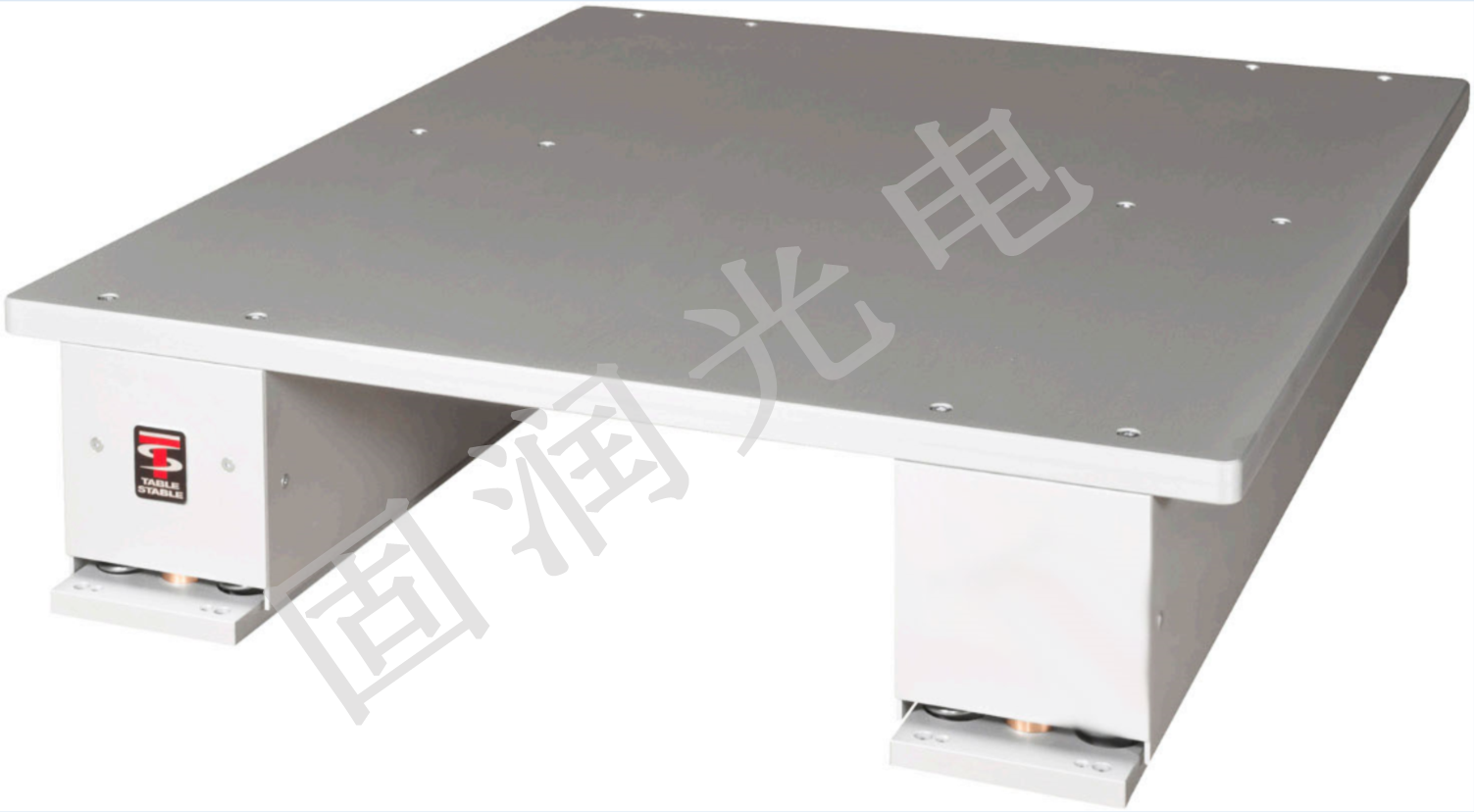

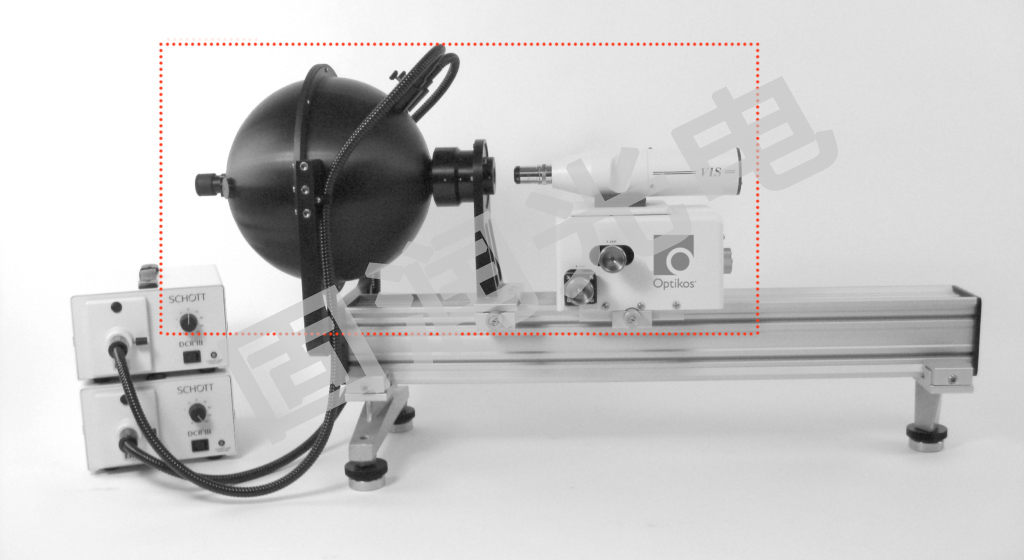

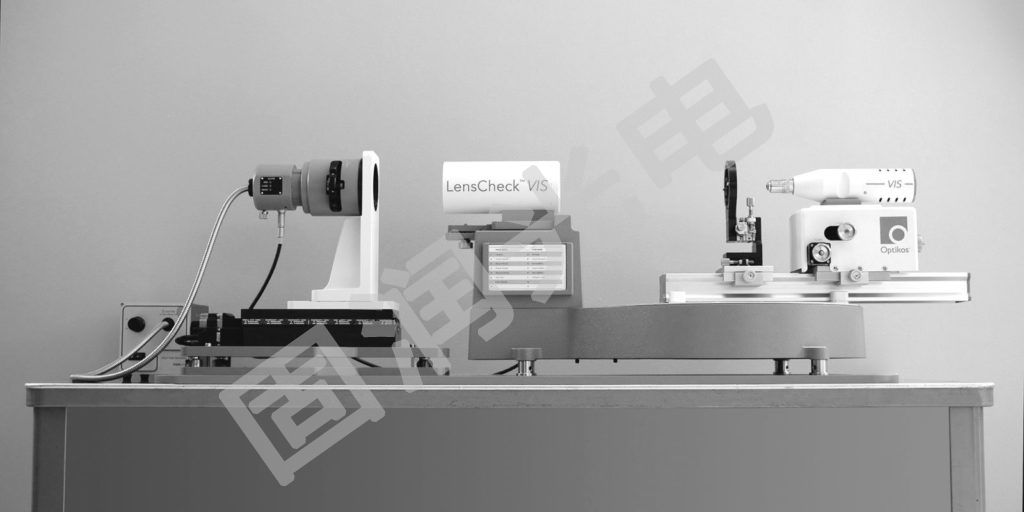

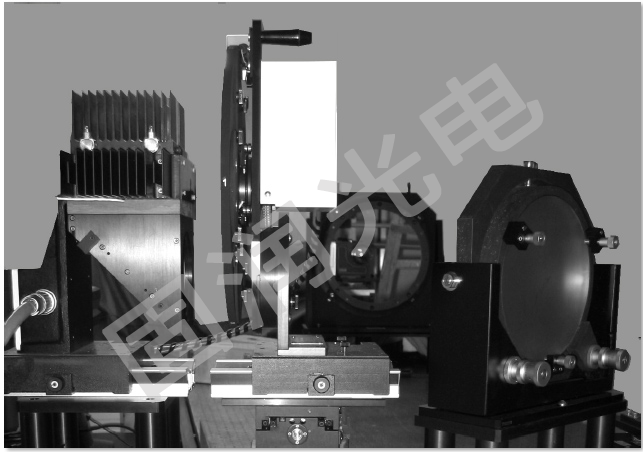

超快激光自相关仪-模块化主动减震台-广州市固润光电科技有限公司 FROG是检测超快激光脉宽、相位、波形的产品,与自相关仪只能测试出自相关信号不一样,FROG能够实现脉宽的完全评估。Mesaphotonics是FROG算法的创始者,产品具有快速光谱仪,专利的算法能够实时测出超快激光的特性。

广州市固润光电科技有限公司

FROG是检测超快激光脉宽、相位、波形的产品,与自相关仪只能测试出自相关信号不一样,FROG能够实现脉宽的完全评估。Mesaphotonics是FROG算法的创始者,产品具有快速光谱仪,专利的算法能够实时测出超快激光的特性。

广州市固润光电科技有限公司

FROG是检测超快激光脉宽、相位、波形的产品,与自相关仪只能测试出自相关信号不一样,FROG能够实现脉宽的完全评估。Mesaphotonics是FROG算法的创始者,产品具有快速光谱仪,专利的算法能够实时测出超快激光的特性。

广州市固润光电科技有限公司

由上述的检测中可知,该机具备不错的素质,那么其在低光照条件下的表现如何呢?在暗室环境中,将摄像机(F=1.6-4.7)对准布娃娃与照度计,通过调节灯光亮度以改变暗室内的照度。首先,将摄像机设置为自动日夜切换模式,当照度为24.1Lux时,此时画面较为清晰,色彩颇准确;当照度调低至20.0Lux左右时,该机自动切换为黑白显示模式,得益于自动增益功能的调节,切换后画面较干净;照度降至8.40Lux时,相对初始黑白切换时的改变并不显著,但有轻微虚焦出现;当照度达到0.85Lux时,由于降噪开启,此时画面中娃娃的面部依然可较清晰地分辨;接着切换成强制彩色模式,在照度为1.00Lux时,此时的彩色画面依然不错,具备一定程度的可用性。

芯片倒装技术是目前很流行的概念,它的优点相信大家也都了解到了。但现在还不普及的最大原因有两点: 第一,如何新技术都需要一段时间的摸索才会成型,最终由市场才决定他的生命。 第二,倒装LED颠覆了传统LED工艺,从芯片一直到封装,这样会对设备要求更高,就拿封装才说,能做倒装芯片的前端设备成本肯定会增加不少,这就设置了门槛,让一些企业根本无法接触到这个技术。 芯片倒装焊技术是APT的核心技术之一 芯片倒装的技术优势: 倒装焊芯片与正装芯片相比,它具有较好的散热功能;同时,我们有与倒装焊适应的外延设计、芯片工艺、芯片图形设计。芯片产品具有低电压、高亮度、高可靠性、高饱和电流密度等优点;再加上能在倒装焊的衬底上集成保护电路, 对芯片可靠性及性能有明显帮助;此外,与正装和垂直结构相比,使用倒装焊方式, 更易于实现超大功率芯片级模组、多种功能集成的芯片光源技术,在LED芯片模组良率及性能方面有较大的优势。 关于LED光源模块化概念 何谓LED光源模块化?LED光源、散热部件及驱动电源组装成型,一体化地完成“光、电、热”高集成组装。此举使产品变得简单、便宜,是将来半导体照明发展的一个趋势。年前,超毅照明事业部已推出集成了驱动电源的LED芯片。通过将LED光源模块化,可以减少从芯片到系统的中间环节。这个整个的过程,国外称之为:系统封装。

众多环保光源应用方案中,LED是相对其他光源方案更为节能、便于组装设计的一种光源技术,其中,在照明光源应用中,高功率白光LED使用则为最频繁的发光元器件,但白光LED虽在发光效率、单颗功率各方面表现均有研发进展,实际上白光LED仍存在发光均匀性、封装材料寿命等问题,尤其在芯片散热的应用限制,则为开发LED光源应用首要必须改善的问题... 高功率白光LED应用于日常照明用途,其实在环保光源日益受到重视后,已经成为开发环保光源的首要选择。但实际上白光LED仍有许多技术上的瓶颈尚待克服,目前已有相关改善方案,用以强化白光LED在发光均匀性、封装材料寿命、散热强化等各方面设计瓶颈,进行重点功能与效能之改善。 环保光源需求增加 高功率白光LED应用出线 LED光源受到青睐的主因,不外乎产品寿命长、光-电转换效率高、材料特性可在任意平面进行嵌装等特性。但在发展日常照明光源方面,由于需达到实用的“照明”需求,原以指示用途的LED就无法直接对应照明应用,必须从LED芯片、LED封装、载板、制作技术与外部电路各方面进行强化,才能达到照明用途所需的高功率、高亮度照明效用。 就市场需求层面观察,针对照明应用市场开发的白光LED,可以说是未来用量较高的产品项目,但为达到使用效用,白光LED必须针对照明应用进行重点功能改善。其一是针对LED芯片进行强化,例如,增加其光-电转换效率,或是加大芯片面积,让单个LED的发光量(光通量)达到其设计极限。其二,属于较折衷的设计方案,若在持续加大单片LED芯片面积较困难的前提下,改用多片LED芯片封装在同一个光源模组,也是可以达到接近前述方法的实用技术方案。 以多芯片封装 满足低成本、高亮度设计要求 就产业实务需求检视,碍于量产弹性、设计难度与控制产品良率/成本问题,LED芯片持续加大会碰到成本与良率的设计瓶颈。一昧的加大芯片面积可能会碰到的设计困难,并非技术上与生产技术办不到,而是在成本与效益考量上,大面积之LED芯片成本较高,而且对于实际制造需求的变更设计弹性较低。 反而是利用多片芯片的整合封装方式,让多片LED小芯片在载板上的等距排列,利用打线连接各芯片、搭配光学封装材料的整体封装,形成一光源模组产品,而多片封装可以在进行芯片测试后,利用二次加工整合成一个等效大芯片的光源模组,但却在制作弹性上较单片设计LED光源用元件要更具弹性。 同时,多片之LED芯片模组解决方案,其生产成本也可因为芯片成本而大幅降低,等于在获得单片式设计方案同等光通量下,拥有成本更低的开发选项。 多芯片整合光源模组 仍需考量成本效益最大化 另一个发展方向,是将LED芯片面积持续增大,透过大面积获得高亮度、高光通量输出效果。但过大的LED芯片面积也会出现不如设计预期之问题,常见的改进方案为修改复晶的结构,在芯片表面进行制作改善;但相关改善方案也容易影响芯片本身的散热效率,尤其在光源应用的LED模组,大多要求在高功率下驱动以获得更高的光通量,这会造成芯片进行发光过程中芯片接面所汇集的高热不容易消散,影响模组产品的应用弹性与主/被动散热设计方案。 一般设计方案中,据分析采行7mm2的芯片尺寸,其发光效率为最佳,但7mm2大型芯片在良率与光表现控制较不易,成本也相对较高;反而使用多片式芯片,如4片或8片小功率芯片,进行二次加工于载板搭配封装材料形成一LED光源模组,是较能快速开发所需亮度、功率表现之LED光源模组产品的设计方案。 例如Philips、OSRAM、CREE等光源产品制造商,就推出整合4、8片或更多小型LED芯片封装之LED光源模组产品。但这类利用多片LED芯片架构的高亮度元件方案也引起了一些设计问题,例如:多颗LED芯片组合封装即必须搭配内置绝缘材料,用以避免各别LED芯片短路现象;这样的制程相对于单片式设计多了许多程序,因此即使能较单片式方案节省成本,也会因额外绝缘材料制程而缩小了两种方案的成本差距。 应用芯片表面制程改善 也可强化LED光输出量 除了增加芯片面积或数量是最直接的方法外,也有另一种针对芯片本身材料特性的发光效能改善。例如,可在LED蓝宝石基板上制作不平坦的表面结构,利用此一凹凸不规则之设计表面强化LED光输出量,即为在芯片表面建立Texture表面结晶架构。 OSRAM即有利用此方案开发Thin GaN高亮度产品,于InGaN层先行形成金属膜材质、再进行剥离制程,使剥离后的表面可间接获得更高的光输出量!OSRAM号称此技术可以让相同的芯片获得75%光取出效率。 另一方面,日本OMRON的开发思维就相当不同,一样是致力榨出芯片的光取出效率,OMRON即尝试利用平面光源技术,搭配LENS光学系统为芯片光源进行反射、引导与控制,针对传统砲弹型封装结构的LED产品常见的光损失问题,进一步改善其设计结构,利用双层反射效果进而控制与强化LED的光取出量,但这种封装技术相对更为复杂、成本高,因此大多仅用于LCD TV背光模组设计。 LED照明应用仍须改善元件光衰与寿命问题 如果期待LED光源导入日常照明应用,其应用需克服的问题就会更多!因为日常照明光源会有长时间使用之情境,往往一开启就连续用上数个小时、甚至数十小时,那长时间开启的LED将会因为元件的高热造成芯片的发光衰减、寿命降低现象,元件必须针对热处理提出更好的方案,以便于减缓光衰问题过早发生,影响产品使用体验。 LED光源导入日常应用的另一大问题是,如传统使用的萤光灯具,使用超过数十小时均可维持相同的发光效率,但LED就不同了。因为LED发光芯片会因为元件高热而导致其发光效率递减,且此一问题不管在高功率或低功率LED皆然,只是低功率LED多仅用于指示性用途,对使用者来说影响相当小;但若LED作为光源使用,其光输出递减问题会在为提高亮度而加强单颗元件的驱动功率下越形加剧,一般会在使用过几小时后出现亮度下滑,必须进行散热设计改善才能达到光源应用需求。 LED封装材料需因应高温、短波长光线进行改善 在光源设计方案中,往往会利用增加驱动电流来换取LED芯片更高的光输出量,但这会让芯片表面在发光过程产生的热度持续增高,而芯片的高温考验封装材料的耐用度,连续运行高温的状态下会致使原具备高热耐用度的封装材料出现劣化,且材料劣化或质变也会进一步造成透光度下滑,因此在开发LED光源模组时,亦必须针对封装材料考量改用高抗热材质。 增加LED光源模组元件散热方法相当多,可以从芯片、封装材料、模组之导热结构、PCB载板设计等进行重点改善。例如,芯片到封装材料之间,若能强化散热传导速度,快速将核心热源透过封装材料表面逸散也是一种方法。或是由芯片与载板间的接触,直接将芯片核心高热透过材料的直接传导热源至载板逸散,进行LED芯片高热的重点改善。此外,PCB采行金属材料搭配与LED芯片紧贴组装设计,也可因为减少热传导的热阻,达到快速散逸发光元件核心高热的设计目标。 另在封装材料方面,以往LED元件多数采环氧树脂进行封装,其实环氧树脂本身的耐热性并不高,往往LED芯片还在使用寿命未结束前,环氧树脂就已经因为长时间高热运行而出现劣化、变质的变色现象,这种状况在照明应用的LED模组设计中,会因为芯片高功率驱动而使封装材料劣化的速度加快,甚至影响元件的安全性。 不只是高热问题,环氧树脂这类塑料材质,对于光的敏感度较高,尤其是短波长的光会让环氧树脂材料出现破坏现象,而高功率的LED光源模组,其短波长光线会更多,对材料恶化速度也会有加剧现象。 针对LED光源应用设计方案,多数业者大多倾向放弃环氧树脂封装材料,改用更耐高温、抗短波长光线的封装材料,例如矽树脂即具备较环氧树脂更高的抗热性,且在材料特性方面,矽树脂可达到处于150~180°C环境下仍不会变色的材料优势。 此外,矽树脂亦可分散蓝色光与紫外线,矽树脂可以抑制封装材料因高热或短波长光线的材料劣化问题,减缓封装材料因为变质而导致透光率下滑问题。而就LED光源模组来说,矽树脂也有延长LED元件使用寿命优点,因为矽树脂本身抗高热与抗短波长光线优点,在封装材料可抵御LED长时间使用产生的持续高热与光线照射,材料的寿命相对长许多,也可让LED元件有超过4万小时的使用寿命。 .广州市固润光电科技有限公司___超快激光自相关仪-模块化主动减震台-广州市固润光电科技有限公司

欢迎访问广州市固润光电科技有限公司的网站

欢迎访问广州市固润光电科技有限公司的网站